您现在的位置是: 首页 > 汽车知识 汽车知识

新能源汽车电池包结构图解_新能源汽车电池包的组成

zmhk 2024-05-09 人已围观

简介新能源汽车电池包结构图解_新能源汽车电池包的组成 好久不见了各位,今天我想跟大家探讨一下关于“新能源汽车电池包结构图解”的问题。如果你还不了解这方面的内容,那么这篇文章就是为你准备的,请跟我一起来探索一下。1.????Դ??????ذ??ṹͼ?

好久不见了各位,今天我想跟大家探讨一下关于“新能源汽车电池包结构图解”的问题。如果你还不了解这方面的内容,那么这篇文章就是为你准备的,请跟我一起来探索一下。

1.????Դ??????ذ??ṹͼ??

2.比亚迪近期发布的刀片电池,能否在其他的车企的车型使用?有标准吗?

3.混动电动车的电池包是怎么工作的?

4.新能源电池包(PACK)安全设计策略

????Դ??????ذ??ṹͼ??

3月29日,比亚迪宣布正式推出“刀片电池”。顾名思义,刀片电池是指内部电池单体形似刀片的新型电池包,正极材料依旧是比亚迪最擅长的磷酸锂铁,兼具长寿命和长续航的特征。同时,刀片电池特别的结构优势,还使其彻底摆脱了传统动力电池在针刺穿透测试时可能会发生的“热失控”噩梦,重新定义了新能源汽车的安全标准,?引领全球动力电池安全新高度。比亚迪集团董事长兼总裁王传福表示:“‘刀片电池’体现了比亚迪彻底终结新能源汽车安全痛点的决心,更有能力将引领全球动力电池技术路线重回正道,把‘自燃’这个词从新能源汽车的字典里彻底抹掉。”

什么是“刀片电池”?

刀片电池是一种针对电池包的设计专利,它的内部将很多形似刀片的电池单体集合成电池阵列,所以被称作刀片电池。与传统的电池包相比,刀片电池最大的变化就是改变了电池单体的形状,不需要模组,可以直接布置在电池包内,简化了制作工艺、组装复杂度、生产成本、重量,并提升电池包的能量密度。

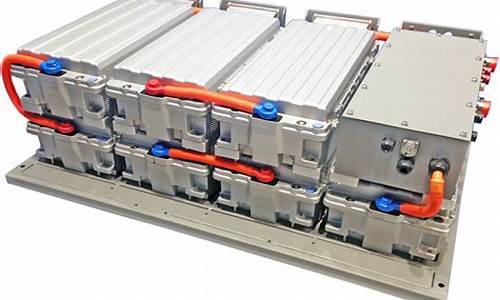

传统的电池包封装主要有三大部分:电池单体→电池模组→电池包。

传统的单体动力电池普遍都采用圆柱形结构,因其体积很小,不易布置,需要先将许多单体电池装到一个立方体模组内,再安装进电池包。比如,目前主流的21700三元锂电池,是指直径为21毫米,高度为70毫米的圆柱形电池。特斯拉老款85千瓦时电池包,内部足有约7104节18650三元锂电池。

(传统有模组的电池包)

这种有模组的电池包有两大缺点:

其一,材料和空间耗费较高,而且装配步骤复杂。传统动力电池包因为需要电池模组,不但需要耗费时间将单体电池装配进模组内,模组壳体、电池包横梁和纵梁、BMS电池管理系统为了监控到每个电池单体所需的线束和传感器,都是一笔不小的费用。另外,传统动力电池包内圆柱形电池单体之间、电池模组之间都存在间隙,需要为结构梁预留位置,这些被浪费掉的空间成为了降低电池包能量密度的元凶。

其二,故障率、管理和维修成本高。传统动力电池包内电池单体数量庞大,潜藏的故障率给BMS电池管理系统带来了巨大的工作压力,如何及时监控并管理好每个单体电池,一直都是困扰车企的难题。而且,传统动力电池包复杂的内部结构,也成为了后期维护保养、更换电池单体时的负担。

比亚迪的刀片电池是基于无模组理念开发而来,它对电池单体进行了改进,利用形似刀片的硬壳长电池单体,省去拼装模组的步骤,直接将电池单体安装在电池包内。

刀片电池(无模组电池包)封装可分为两大部分:电池单体→电池包。

专利显示,刀片电池单体的长度可在600毫米到2500毫米之间。因为这种电池单体尺寸很长,无需组成模组就能够直接安装在电池包内,而且其还采用了硬壳结构,可以通过电池单体本身提高电池组刚度,使电池组在外力作用下不易发生形变,进而减少甚至完全省去电池包内的横梁和纵梁。

无模组电池包的一大不可忽视的好处就是可以提升电池包内的空间利用率。比亚迪官方表示,传统的有模组电池包内空间利用率仅有40%,刀片电池的空间利用率可达60%-80%,提升了50%以上。

在大幅提升系统质量能量密度以及体积能量密度的同时,去掉模组这一层中间结构,也使电池包复杂度大幅下降,由此也带来了更高的产品稳定性和更低的故障率。比亚迪股份有限公司副总裁、弗迪电池有限公司董事长何龙在发布会上介绍,比亚迪刀片电池内仅有100个电池单体。

为何选择“磷酸锂铁”?

当前新能源汽车里采用的主流动力电池有两种:三元锂电池和磷酸锂铁电池。

三元锂电池因为电池比能量高,可以带来更大的续航能力,且更易满足国家补贴标准,应用较多。但其劣势也很明显,三元锂电池热稳定性较差,在250-300℃高温就会分解产生大量游离态氧,并且因为三元锂材料的化学反应尤其强烈,一旦释放氧分子,电解液在高温作用下就会迅速燃烧,随即发生爆燃现象。

相比之下,磷酸锂铁电池虽然电池比能量相对偏低,但其磷酸铁锂晶体中的P-O键稳固,难以分解。即便在高温或过充状态下,也不会像钴酸锂一样结构崩塌发热或是形成强氧化性物质,拥有良好的安全性。

三种动力电池针刺对照测试结果:

比亚迪前不久还进行了一次三元锂电池、磷酸锂铁块状电池、刀片电池的对比针刺穿透测试。这项针对电池热失控的测试,因为会使电池内部发生短路现象,导致电池内部温度和压力迅速上升,甚至引发起火爆炸,一向都被车企视作噩梦。甚至有传言称,最新的强制性国标《电动汽车用锂离子动力蓄电池安全要求》征求意见稿,取消电芯针刺试验,就是因为三元锂电池因为热稳定性较差,无法通过这项测试。

比亚迪这次的测试结果差异明显,也证明了两种正极材料的热稳定性区别。热稳定性较差的三元锂电池在针刺穿透过后马上爆炸起火,电池表面的鸡蛋也被炸飞;磷酸锂铁块状电池无明火、有烟,表面温度200℃-400℃;比亚迪刀片电池针刺穿透后,无火、无烟,表面温度30℃-60℃,显著优于三元锂电池和磷酸锂铁电池。

磷酸锂铁电池优于三元锂电池,是因为热稳定性更好。同样采用磷酸锂铁作为正极材料的比亚迪刀片电池优于磷酸锂铁块状电池,则是因为其刀片形态的结构,使内部电极卷数明显小于块状电池,所以被刺穿时内部因短路产生的热量也就更少,而且更大面积的外壳也有助于散热。

另外,磷酸锂铁电池的寿命也要更长,循环寿命普遍可达2000次以上,而三元锂电池的循环寿命则普遍在1200次以上。也就是说,磷酸锂铁电池即使是每天完全充放电一次,也可以使用5.48年。

写在最后:

严格意义上讲,比亚迪刀片电池更像是电池包形态的创新,而不是一种电池单体技术的创新。因为,刀片电池的最大改变不在技术,而是变为刀片形状的电池单体,可以省去部分工序和制造成本,拥有更高的能量密度和稳定性。

据王传福现场透露,刀片电池目前仅计划在比亚迪汉EV车型上搭载应用,其他车型暂无规划。汉EV是比亚迪计划在今年年中推出的一款纯电动中大型轿车,综合续航里程可达605公里,百公里加速时间3.9秒。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

比亚迪近期发布的刀片电池,能否在其他的车企的车型使用?有标准吗?

电动汽车主要能量来源肯定是高压动力电池了,电池汽车与传统的燃油车的最大区别在与能量来源上,燃油车的能量来源是汽油,通过火花塞点火爆炸做功,排放的尾气通过发动机的反馈控制和排放处理,在排放到大气中。随着汽车的逐渐增多,造成的环境污染和能源消耗越来越严重,随时代发展的零排放的电动汽车开始发展起来,可以说每个国家都在大力发展新能源汽车,我们国家对于新能源汽车的发展是“弯道超车”,是以重点发展纯电动汽车为研究方向,特别是在一些经济发展好的城市,电动车基本上满大街都可以发现。那么,下面我们就来分析下电动汽车的能量来源-高压动力电池。

电动汽车结构分析

电动汽车主要由电力驱动系统、机械传动系统、电池系统和充电系统等组成,其中电力驱动系统是整个电动汽车实现能量转换的核心,比如把电池的电能输出给电动机,机械传动装置是把传递来的电能以机械能的形式传递到驱动轮上。

我们以纯电动的汽车结构为例,如下图所示。在汽车行驶时,通过电池输出的电能在控制系统的计算下,通过控制器(变频器)控制电机的转动,电动机输出的转矩通过传动系统是车轮前进或者后退。

控制系统能根据汽车在各种路况下车速、油门踏板位置传感器的开度信号和加速度等情况来进行能量转换。电动机的逆变器不同,控制器也不同,控制器把动力电池的直流电转换为交流电,用于驱动交流电动机的运转。

电动车的动力电池分析

实际上现在市场上使用的动力电池主要分为两种:镍氢电池和磷酸铁锂电池。比如像丰田最省油的混合动力系统THS-II,运用的车型有丰田卡罗拉、雷克萨斯和普锐斯等,其他品牌的比如别克君威和本田的CRV等,国外的特斯拉纯电动车使用一种三元锂电池,或者称为钴酸锂电池。

镍氢电?

现在混合动力汽车基本上都是使用镍氢电池的多,这个电池的正极是氢氧化镍,负极是金属氧化物,电解液是比例为30%的氢氧化钾。金属氧化物工作原理是利用水溶液里的氢离子移动产生电流,这时氢气会逐渐在负极上的消耗掉,工作原理如下图所示。使用镍氢电池不存在重金属的污染问题,镍氢电池的电池比能量较高,可以超过70WH/kg,比功率是200W/kg,单体的额定电压是1.2V,通常由10个单体电池组成12V的电池组,也有的是由7个组成的7.4V电池组,比如像普锐斯,电容量是6.5AH,整体的电池电压是201.6V。

镍氢电池的充电和放电能力较强,在工作的过程中,正极释放氧气,负极释放出氢气,这两种气体很容易在电池内部结合成水,保存内部压力不变,基本上不需要调节电解液的密度。

磷酸铁锂电?

磷酸铁锂电池的正极是磷酸铁锂结构,负极是石墨,中间隔板是聚乙烯,电池的中间上下两面装有有机的电解质,中间隔板在电池温度异常时可以阻断锂离子通过,可以防止电池内部电流短路。

在电池放电工作时,锂离子从石墨负极板上析出,通过中间的隔板到正极版,这样就产生了电流;在充电的过程中,锂离子在电动势的作用下从正极析出到达负极。

铁锂电池的电池单体电压是3.2V,最高可以达到3.6V,最大的沸点电压是2.0V。这种电池是由“18650”形状缠绕的结构,电池的直径是18mm,高度是65MM,最大容量是3100MAh。

磷酸铁锂电池无电池的记忆反应,也就是在汽车使用过程中,如果发现车辆所剩的电量无几,可以就近寻找附近的充电站进行充电,这是不会影响电池的性能的,不需要用完最后一点电再进行充电。而像镍氢电池就不同,如果是使用在插电式的混动车型上,是要求在第一次使用完电池电量后,然后再充满电的情况下使用,这是由于这两种电池具有不同的电池记忆效应决定的。

总结

电动汽车主要能量来源是动力电池,动力电池分为镍氢电池和磷酸铁锂电池两种,这两张分别适合用在混动动力车型和纯电动车型上。由于使用时间久了之后,原来的单体电池的性能会存在一定的差异,比如电压达不到原有的水平,续航里程达不到应有的里程等,所以在发现故障后一定要及时对电池进行检测。

本文来源于汽车之家车家号作者,不代表汽车之家的观点立场。

混动电动车的电池包是怎么工作的?

刀片电池是比亚迪新研发的一种超级磷酸铁锂电池,主要特点是将单片电池做成了刀片形状,而刀片的长度可根据电池包的尺寸进行定制,最长可以做到2米多。一般一辆全尺寸SUV的宽度不到2.1米,所以即使是一辆全尺寸SUV,刀片电池的长度依旧是可以满足的。关于这点,我们可以看看刀片电池的结构,便可知道为什么它可以这样定制尺寸。刀片电池的核心在于?刀片?二字,它的显著特点是长宽比较大,很薄,像一把刀子一样。而普通结构的汽车动力电池一般长宽比较小,而且比较厚。得益于刀片结构的设计,刀片电池自身的散热面积也更大,所以对于电池的散热很有好处。很薄的单片电池结构也注定了在电池阵列排布上,可以更加灵活多变,可根据电池包的长度,决定刀片电池阵列的叠加厚度。

电池包结构上,刀片电池也进行了大幅的创新,摈弃了传统的电池阵列+电池模组+电池包的设计,直接省略了电池模组这一步。刀片电池充当了电池包里面的梁的角色,直接通过连接单体电池承担中间梁的作用,大大简化电池包的安装结构。对于相同体积的电池包而言,其能量密度显著提升,进一步提高了续航能力。由于简化的电池包结构设计,这一点对于底盘空间非常紧凑,但是又需要很高续航的车型而言,提供了一种有效的解决方案,进一步增强了刀片电池在其他车辆上的应用可行性。

最后比亚迪不光是一个优秀的新能源车企,它更是一个新能源整体方案解决商,可以向其他车企提供包括动力电池在内的整体解决方案。所以综上所述,比亚迪的刀片电池是可以满足目前乘用车的定制需求的,也可以适合其他车企的使用。新能源电池包(PACK)安全设计策略

要解释混动电动车的电池包是怎么工作的,就要从硬件和软件两方面来分析。硬件方面,如果你只是消费者,那么你只能见到电池包的金属或者碳纤微 / 玻璃纤维的外壳,还有下面这个 Service Plug,也就是电池包的主断开开关。这个开关是电池包封装后做一切维护和测试的时候确保电池处于断电状态的最终保障。这个小小的开关也有巧妙的机械机构,拔出分为两步走,第一步会断开低压的 high voltage interlock loop, 就是控制高压继电器的低压电路,在此高压继电器已经保证脱开。

第二步才是彻底拔出断开高压回路,那么这样两步走就能有效防止直接拔出断开高压电路所可能产生的电弧。注意:如果你在电动或者混动汽车的电力相关配件上看到类似下图的橙色标识部件,则代表该部件是高压部件,需要额外小心。一个安全的电池包设计还需要有通向外部环境的爆破型泄压阀组件,用于在电池短接或者过热产生大量气体的时候及时泄压以避免爆炸这样的安全隐患。一般用户还可能看到的还有类似下图的两条橙色高压线(来自网络),这两条高压线负责电池的 DC/DC 变压器或者 DC/AC 逆变器连接,负责高压电池的充电和放电。另外可以看到的但是不太容易被用户注意的硬件还有:低压电输入,为例如电池控制器这样的低压设备供电冷却流量输入输出,取决于是风冷还是水冷,有风冷或者水冷输入输出通讯接口, 比如 CAN 接口,负责譬如电池控制器 BMS 和其他车辆控制器比如混动控制器 HCU 的通讯。

本文主要分析了新能源电池包的结构设计方案及策略,从电池包的本征安全、主动安全、被动安全整体介绍及如何进行整包被动安全防护几个方面入手,在此基础上,以电池包整体的设计为切入点,分享测试方案及数据等。电池安全是新能源车型安全的核心

随着纯电动汽车快速普及,保有量大幅增加,动力电池的质量问题也日益凸显。其中,热失控是影响动力电池安全的最大诱因,据2011-2019年事故调研数据显示,热失控扩散导致动力电池出现安全问题的比例占50%以上。

一般来说,动力电池起火原因主要包括电池部件老化、外部碰撞、高温天气、电池热失控、高负荷等五个方面。而外部碰撞和高温天气属于外因,电池部件老化、电池热失控、高负荷则与动力电池质量、热管理系统等相关,往往是自燃的直接导火索。

数据来源:EVS-GTR会议

电池包的设计需要考虑什么?

电池包的尺寸,整车底盘有很多零件,放置电池包的空间是有限的,要满足整车的空间要求,其次也得满足整车的纯电续航里程的要求,这就能直接转化成,这个电池包需要设计多少度电了。然后就是选择电池了,包括电芯的形式,方壳,软包,还是圆柱,每个电芯的容量是多少,然后了解整车其他用电器的工作电压的范围,这个决定着我们电池包的电芯是用几并几串的,BMS在监控电池包电芯的时候会对电芯的串联并联有要求的。

电池包的组成

原材料选择

主要原材优选以及有效改性,增强电芯的热稳定性,避免热失控。

正负极材料:

· 优选动力学性能优异的负极材料,降低析锂风险

· 负极颗粒表面热稳定性包覆,电解液负极成膜添加剂,保护材料表面

· 正负极材料表面通过电解液溶剂和添加剂的反应,会形成SEI/ECM保护膜,阻止材料进一步反应恶化,提升材料稳定性和安全性

电解液:

· 电解液阻燃添加剂

· 改进配方、提升闪点以及电解液体系的蒸汽压,实现阻燃效果

隔膜:

· 高耐热PET、芳纶等基膜,减低电芯内短路风险

· 表面热稳定性涂覆,降低隔膜热收缩

结构件设计

锂电池包主要由承载框体(下框体、上框体)、锂电池、高压连接组件(如高压接插件)、低压连接组件(如低压接插件)等组成,见下图所示。

锂电池框体不仅作为各零部件承载体,也充当着连接整车的“桥梁”,锂电池通过锂电池框体安装结构装配在整车上。

为了便于安装、维护,承载框体一般分为上框体和下框体。下框体主要承载器件,承担电池系统更多的重量;上框体则一般主要起防护作用,承重要求较小。

电池包主动安全设计

热失控检测:通过温度,电压的监测结合定时唤醒的功能,能在电池包热失控发生前,向车辆发出报警,保证人员人身安全。

电压检测:实时单体电压检测

根据电芯性能,设定电压阈值和压降速率阈值来定义热失控是否发生

温度检测:实时模组温度检测

根据电芯性能,设定高温阈值和温升速率阈值来定义热失控是否发生

防误报设计:冗余设计

为了防止误报,对检测时间和检测条件进行了冗余设计,以增加策略判断的可靠性

唤醒策略:实时唤醒策略

BMS休眠后,每隔一定时间自动唤醒。唤醒后,检测当前温度和电压值

电池包被动安全设计

电池热失控路线:通过热失控的“5重防护”设计,最终实现电池包的“0”热蔓延(即单个电芯热失控,不会蔓延至相邻电芯或模组)

电气绝缘耐压设计:如出现绝缘失效会造成严重的短路情况,为避免二次绝缘失效,通过客户需求的最大工作电压Vmax,以及工作海拔来做相应的绝缘设计

双重绝缘设计:模组设计采用双重绝缘防护:电芯本身有一层绝缘电芯蓝膜及电芯顶贴片可以满足绝缘耐压要求,端侧板与电芯间、电芯与底部安装面间均有绝缘纸进行防护,绝缘纸均满足绝缘耐压要求。

结构安全测试:像震动、冲击、包括碰撞等,能够监测到的或短周期能够出现的这种问题相对好解决,如长周期出现才能监测到的问题如何来进行,所以就通过端板和侧板模组的焊接测试,根据模组循环与膨胀力的关系,设计模组端侧板的焊接强度要求和指标。

热失控防护方案:通过热失控防护设计,实现电池包热失控的5重防护:传感器提前预警、电芯间的隔热设计、模组间增加阻热间隔、引导热失控排气按照特定通道排出、优化防爆阀选型。

结论

本文分析了目前电池包结构设计流程和仿真研究现状,PACK级别被动安全设计理念、如何开展整包被动安全防护(根据电芯热失控表现进行整包防护设计,仿真及策略等),另外电池包热分析、动态分析以及碰撞分析等方面的研究也将是接下来的研究的重点。

好了,关于“新能源汽车电池包结构图解”的话题就讲到这里了。希望大家能够通过我的讲解对“新能源汽车电池包结构图解”有更全面、深入的了解,并且能够在今后的工作中更好地运用所学知识。